Zalety formowania wtryskowego

Formowanie wtryskowe charakteryzuje się wysoką dokładnością wymiarową. Proces wtrysku pozwala na wytwarzanie wysokiej jakości detale bez konieczności wtórnego wykańczania i pozwala na uzyskanie znacznie krótszych czasów cyklów produkcyjnych niż inne procesy. Wady to wyższa cena form i maszyn, chociaż mogą one być kompensowane wyższą produktywnością.

Typowe zastosowania

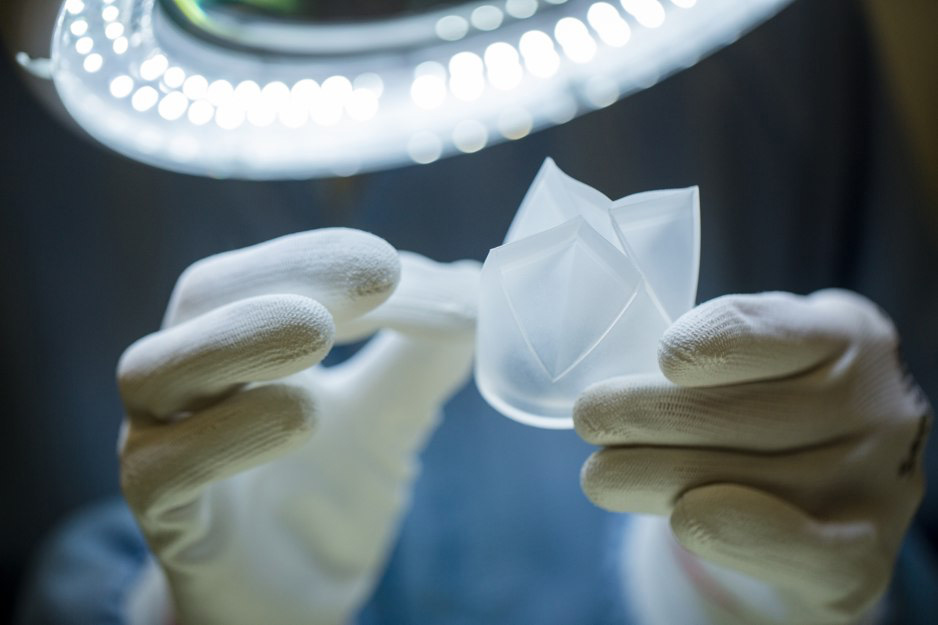

- Smoczki do butelek dla niemowląt

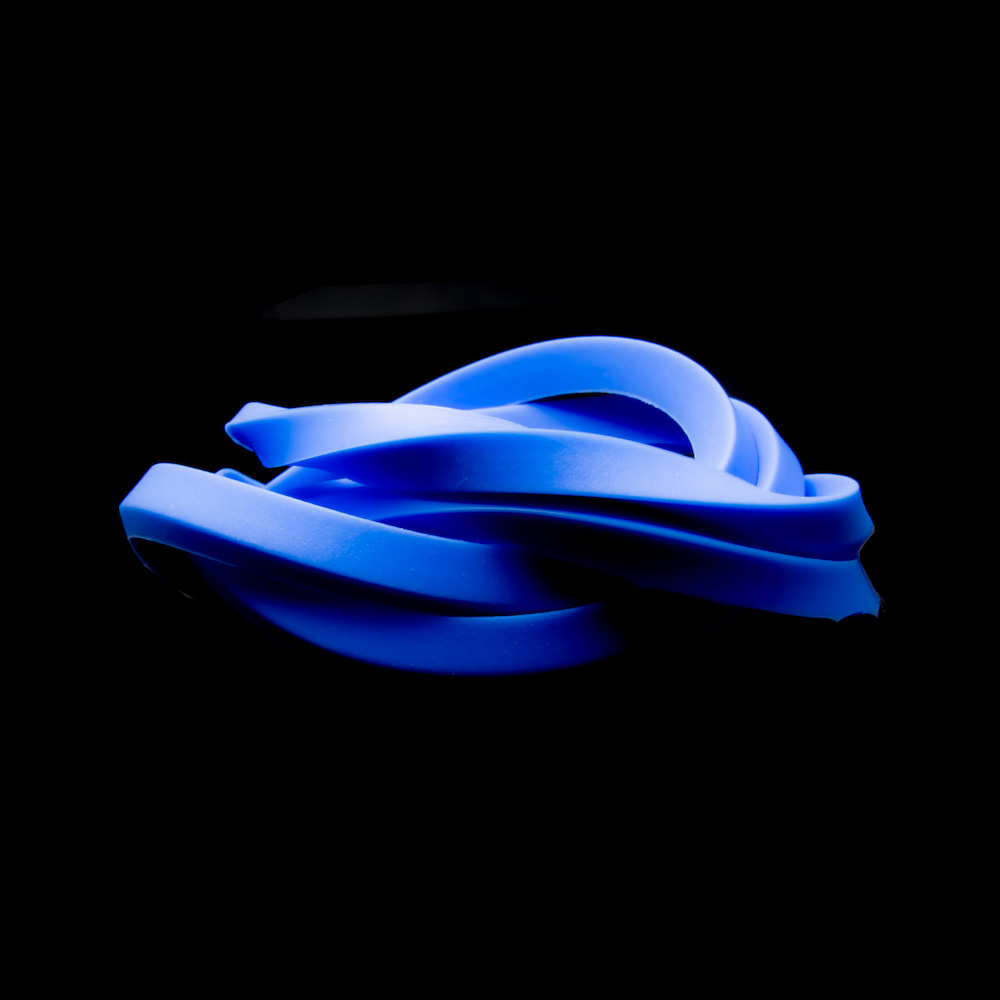

- Pierścienie uszczelniające

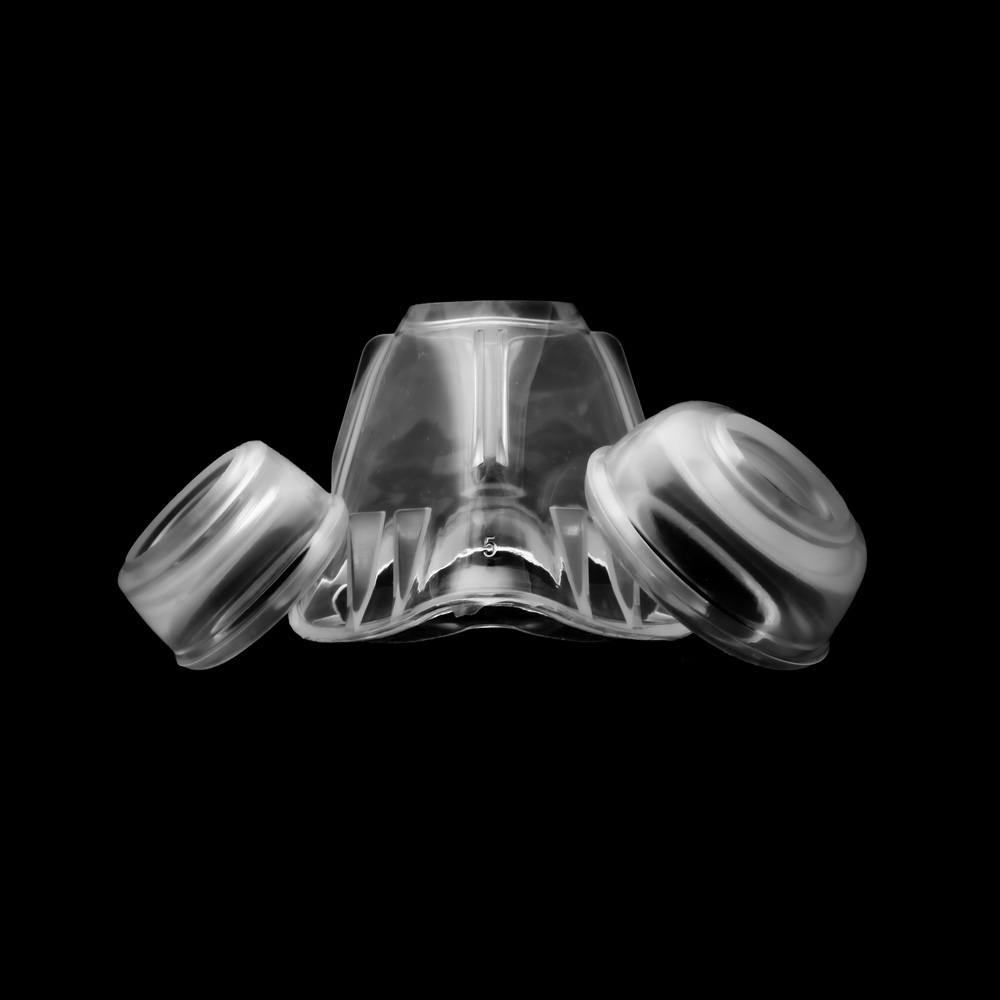

- Przyssawki do automatyzacji procesów produkcyjnych

- Komponenty medyczne

Wybór materiału

Zarówno silikon stały jak i silikon ciekły są materiałami odpowiednimi do formowania wtryskowego.

Proces formowania wtryskowego

Dozowanie i mieszanie

- w postaci gotowej do przetwórstwa w formie bloków, pasków, wstążek, itp.

- w postaci bazowego składnika, do którego trzeba dodać środki sieciujące oraz inne dodatki. Dodawanie odbywa się na walcarce.

Stały silikon jest podawany do cylindra wtryskowego wtryskarki albo bezpośrednio, w przypadku wstążek i pasków, lub poprzez specjalny cylinder z tłokiem.

Wtrysk i wulkanizacja

LSR – Są dwa sposoby doprowadzenia materiału do gniazda: z wlewem bezpośrednim, zimnokanałowym oraz z wlewem pośrednim (zimna dysza i gorąca tuleja). Każda z metod ma swoje zalety i wady.

Wlew bezpośredni

Materiał jest wtryskiwany do gniazda poprzez zimny kanał. System zimno kanałowy z zaworem igłowym ma dodatkowe zalety, jak mniejsze ścinanie przy wtrysku.

- wyroby nie wymagają dodatkowej obróbki (brak wlewka i wypływek)

- możliwy wysoki stopień automatyzacji

- mniejsze zużycie materiału (brak wlewka)

- wysoki koszt projektowania i wykonania formy wtryskowej

- wyższe koszty wielogniazdowej formy wtryskowej (wymagany oddzielny zimny kanał dla każdej formy)

Wlew pośredni

- tańsze wykonanie formy

- odpowiednie dla niskich i średnich wielkości serii

- większe zużycie materiału (odpad wlewka)

- wymagana dodatkowa obróbka (usunięcie wlewka oraz wypływek)

- nieodpowiednie dla systemów szybko-sieciujących (ryzyko podwulkanizacji w kanałach wlewowych)

HCR

Stały silikon oferuje podobne zalety jak LSR. Natomiast z uwagi na większość lepkość materiału przekroje wlewka są większe.

Stały silikon jest przetwarzany w temperaturach od 150 do 200°C.

Usuwanie wyprasek

Zwulkanizowany silikon ma tendencję do przylegania do ścian formy. Ten problem można rozwiązać kilkoma sposobami.

Wielokrotne przejścia cyklu

Usuwanie wyprasek może być utrudnione na początku procesu. Po wielu cyklach, na formie odkłada się pochodząca z silikonu warstwa antyadhezyjna ułatwiająca usuwanie wyprasek.

Środki antyadhezyjne

Użycie specjalnych środków antyadhezyjnych wspomaga oddzielanie wyprasek od formy na początku procesu.

Wyposażenie dodatkowe

Detale mogą być usuwane przez użycie wypychaczy i szczotek lub jednostek zdmuchujących.